您的當前位置: 首頁 > 資訊中心 > 正文

您的當前位置: 首頁 > 資訊中心 > 正文|

6 噴丸成形技術與裝備 噴丸成形技術是利用高速彈丸流撞擊金屬板材的表面,使受撞擊的表面及其下層金屬材料產生塑性變形而延伸,從而逐步使板材發生向受噴面凸起或凹下的彎曲變形而達到所需外形的一種成形方法。如果零件曲率過大,自由噴丸無法成形其外形,就需要預應力噴丸。噴丸成形過程如圖11 所示。

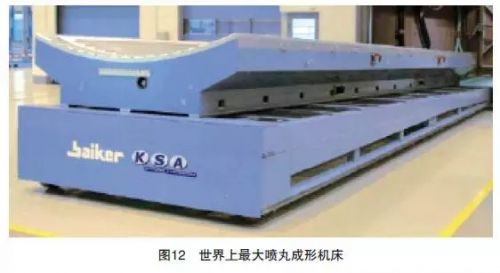

德國KSA公司與瑞士BaikerAG 合作為Airbus 提供了世界上最大的噴丸成形機床,見圖12。其噴丸室尺寸為13.5m×4.5m×6m,可成形11m×3.1m×1.5m 尺寸的零件。搭載噴丸頭的機器人在6 個自由度上的定位精度是0.1mm。

7 蠕變時效成形技術與裝備 20 世紀80 年代中期,由洛克威爾公司和美國空軍聯合開發了蠕變時效成形技術(亦稱時效應力松弛成形技術),并應用于飛機機翼上、下壁板的制造中。 蠕變時效成形過程同時包含了應力松弛和人工時效過程。應力松弛用于產生永久變形,減少成形后的回彈量,提高貼模度;人工時效過程能夠提高金屬材料的抗拉強度、屈服強度和硬度,增加材料的疲勞壽命。由于時效成形過程中變形應力水平低,設備工裝具有柔性和通用性,且成本低,成為解決厚蒙皮或壁板類大型復雜鈑金零件精密成形有效的工藝方法。空客公司采用蠕變時效成形技術,成形世界上最大商用客機A380的機翼壁板,壁板長33m、寬2.8mm、厚度從3mm 至28mm,雙曲氣動外形設計,裝配容差要求控制在0~1mm之間,壓力0.85MPa,溫度150℃,24h生產一件外形合格的機翼壁板。其采用的熱壓罐(圖13)有300t 重,直徑6m,長度42m,長度方向包括9 個獨立控制的加熱單元,以保證在整個熱壓罐內溫度控制誤差在3℃以內。

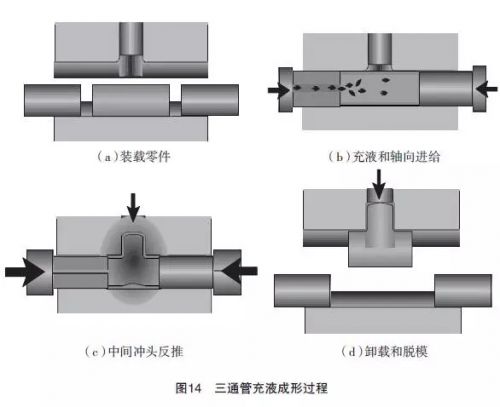

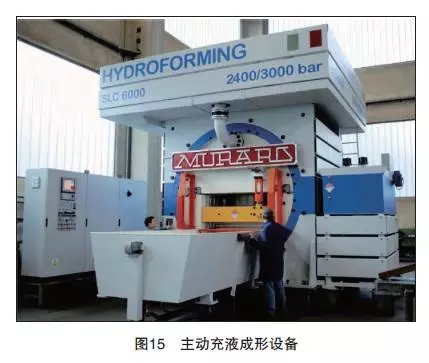

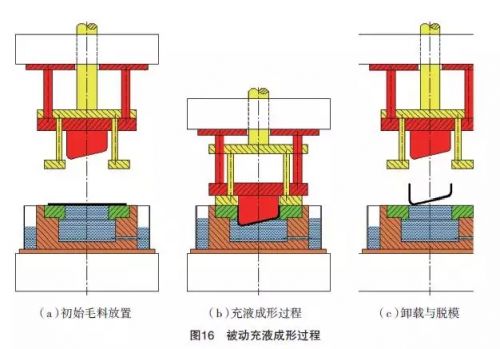

8 充液成形技術與裝備 根據成形對象不同,充液成形可分為管材充液成形與板材充液成形兩種工藝。圖14 通過三通管成形過程說明了管材充液成形工藝,其實質過程就是管材在軸向進給和液壓脹形的協調作用下成形出所需零件。德國SCHULER 等公司等開發了專用的管材液壓脹形裝備。板材充液成形又可分為主動充液成形和被動充液成形。意大利MURARO 等公司開發了專用的主動充液成形機床如圖15 所示。被動充液成形過程如圖16 所示。瑞典APT 等公司開發了專用的被動充液成形機床,見圖17。

9 熱沖壓成形技術與裝備 熱沖壓成形工藝分為非等溫熱沖壓工藝和等溫熱沖壓工藝。非等溫熱沖壓工藝指只加熱模具或只加熱板料的成形工藝。而等溫熱沖壓指模具和板料都加熱到同一溫度,然后進行成形的工藝。后者在航空領域應用非常廣泛。法國ACB、美國CYRILBATH、ACCUDYNE等公司都制造這種專用熱成形裝備,見圖18。

10 超塑成形/擴散連接技術與裝備 某些材料在一定的溫度、一定的變形速率以及一定的組織條件下會發生超塑性現象,即其延伸率可達到百分之幾百到幾千。航空領域應用的超塑成形一般指超塑氣脹成形,即通過精確控制氬氣進給量,在高溫下使金屬薄板發生超塑性變形。法國ACB、美國CYRILBATH、ACCUDYNE等公司都制造這種專用超塑成形裝備。 超塑成形/擴散連接(SPF/DB)組合工藝則是利用材料在超塑性狀態下良好的固態粘合性能而發展起來的一種組合工藝技術,它能在零件超塑成形的同時完成零件某些部位的擴散連接,從而成形出形狀十分復雜的高性能整體構件。該技術的實現改變了傳統飛行器結構件所使用的鉚接、螺接、膠接等形式,降低了零件整體重量,使復雜薄壁零件整體化,縮短了制造周期,提高了零件整體性能。 結束語 隨著國內新一代戰機、大型客機、大型軍用運輸機的研制,對先進鈑金制造技術與裝備的需求增多。而上述鈑金制造裝備基本由歐美等國幾家公司壟斷,國內缺乏相應的設計制造能力。這種情況導致國外裝備售價高昂,國內大型航空制造企業只能購買1~2 臺,根本無法滿足工廠實際生產需求;而小型航空制造企業更是無力購買。由于缺乏先進裝備,先進的工藝技術無法實施,國內航空制造水平無法進一步提升。因此實現上述先進鈑金制造技術與裝備的自主研發已經迫在眉睫。 |

|

中國鍛壓網官方微信:掃一掃,立即關注!

關注"中國鍛壓網",獲取獨家行業新聞資訊。 添加方法1: 在“添加好友”中直接添加微信賬號:chinaforge 添加方法2: 微信中掃描左側的二維碼 |